English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Nola lortzen du DC Brushed Rotor Ekoizpen-lerro batek bolumen handiko doitasun-fabrikazioa?

2025-12-11

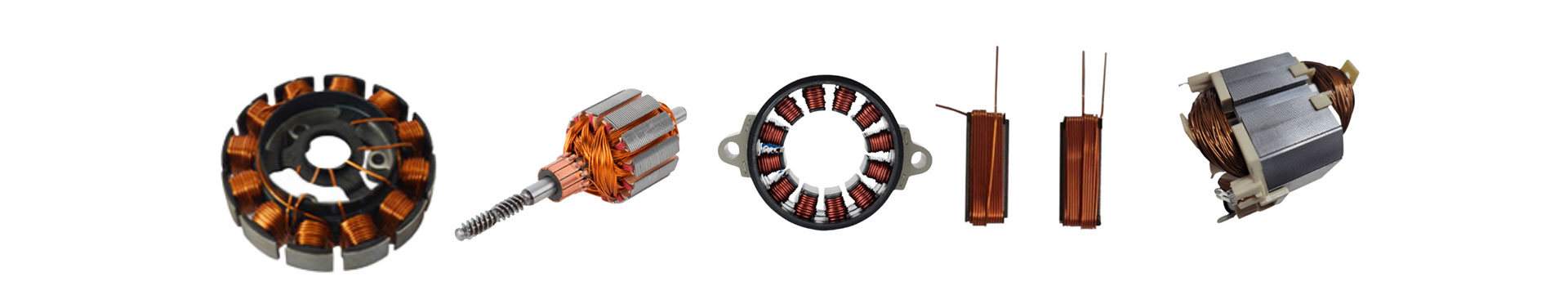

A DC eskuiladun errotoreen ekoizpen-lerroaDC motor errotoreak eskalan ekoizteko behar diren konformazio, harilkatu, muntaketa, orekatze, neurketa eta proba prozesuak automatizatzeko diseinatutako fabrikazio sistema integratua da. Bere helburu nagusia errotorearen geometria koherentea, irteera elektriko egonkorra, zarata baxua eta milaka edo milioika unitatetan errepika daitekeen errendimendua bermatzea da.

Ulermen teknikoa laguntzeko, hurrengo taulak DC Brushed Rotor Ekoizpen Line tipiko baten parametro adierazgarriak laburbiltzen ditu, prozesu-estazio motak, haien gaitasunak eta dagokion neurketaren zehaztasuna erakutsiz. Ikuspegi orokor honek errendimendua, kalitatea eta epe luzerako produktibitatea zehazten duten ingeniaritza-ezaugarriak eta gaitasun operatiboak argitzen laguntzen du.

| Sistemaren osagaia | Teklaren funtzioa | Parametro Tekniko adierazgarriak | Balioa/gaitasuna |

|---|---|---|---|

| Alanbre-Hailatzeko Estazioa | Bobinaren harilkatzea automatizatzen du | Alanbrearen diametroa | 0,10-1,20 mm |

| Haizearen abiadura | 1500-3000 RPM | ||

| Laminazioa pilatzeko modulua | Errotore pila osatzen du | Pila-altueraren tolerantzia | ±0,02 mm |

| Ardatz Prentsa-Fitting Unitatea | Ardatzak zehatz-mehatz txertatzen ditu | Press-fit indarra kontrola | 1-3 kN erregulagarria |

| Aldagailuen Soldadura Sistema | Bobinak eta konmutadorea lotzen ditu | Soldadura metodoa | TIG/laser/arku aukerak |

| Balantze dinamikoko estazioa | Bibrazio txikia bermatzen du | Orekatze zehaztasuna | ≤1 mg |

| Proba Elektrikoen Estazioa | Erresistentzia eta tentsio-probak egiten ditu | Tentsio-tentsioa probatzeko | 5 kV arte |

| Ikusmenaren Ikuskapen Sistema | Gainazaleko eta dimentsioko akatsak detektatzen ditu | AIan oinarritutako aitorpenaren zehaztasuna | ≥99% detekzio-tasa |

| Transferentzia Automatikoko Sistema | Unitateak geltokietan zehar mugitzen ditu | Errotore bakoitzeko ziklo-denbora | 3-7 segundo |

Ondorengo atalek sistema hauek lau nodo analitiko nagusietan batera nola funtzionatzen duten zabaltzen dute, gutxi gorabehera 3000 hitzeko maila sakoneko eduki-egitura bat osatuz, fabrikazio, automatizazio industriala eta B2B irakurle teknikoetarako optimizatuta.

Nola ezartzen du DC eskuiladun errotorearen ekoizpen-lerro batek prozesuen egonkortasuna fabrikazio-fase bakoitzean?

DC eskuiladun errotoreen fabrikaziorako diseinatutako ekoizpen-lerro batek kontrol-sistema mekaniko, elektriko eta digital koordinatuetan eraikitako prozesu-arkitektura egituratu bati jarraitzen dio. Arkitektura honen egonkortasuna lan-fluxuaren sekuentziazioaren, geltokien zehaztasunaren eta kalitate-kontrolaren integrazioaren araberakoa da.

Nola mantentzen da laminazioa pilatzeko zehaztasuna?

Laminazioa pilatzea lehen urrats kritikoetako bat da. Sistemak altzairuzko laminazio bakoitza uniformeki lerrokatuta eta konprimituta dagoela ziurtatu behar du eremu magnetikoaren koherentzia bermatzeko. Pilatzeko moduluak bibrazio-elikagailuetan, serbo-kontrolatutako lerrokatze-mekanismoetan eta altuera kontrolatzeko sentsoreetan oinarritzen dira. Hauek funtzionamenduan zehar etengabe zuzentzea ahalbidetzen dute, errotorearen desoreka edo bibrazio bihurtu baino lehen lerrokatzea saihestuz.

Nola bermatzen du bobina estazioak bobinaren geometria koherentea?

Bobinaren geometriak zuzenean eragiten die erresistentzia elektrikoari, momentuaren irteerari eta bero-sorkuntzari. Aldakuntzak saihesteko, harilkatze-estazioek begizta itxiko feedbacka duten serbo-motorrak erabiltzen dituzte, harilkatze-ziklo osoan tentsio koherentea bermatuz. Hari-tenkagailuek tira-indarra erregulatzen dute, deformazioa edo luzapena saihestuz, eta eredu programagarriek bira-zenbaketa eta banaketa mantentzen dituzte. Horrek errotore bakoitzak diseinu-eskakizunetan oinarritutako tolerantzia elektrikoak betetzen dituela ziurtatzen du.

Nola hobetzen du konmutagailuen soldadura automatizatuak eroapen elektrikoaren fidagarritasuna?

Soldadura-sistemak bobina-hari-hariak kommutador-segmentuetara lotzen ditu. Laser edo arku bidezko soldadura sistemak tenperatura egonkorra, sartze-sakonera eta soldadura-korletaren koherentzia mantentzeko konfiguratuta daude. Denbora errealeko sentsoreek soldadura tenperatura eta jarraitasuna kontrolatzen dituzte, juntura hotzak edo fusio partzialak saihestuz. Artikulazio uniformeak mantenduz, sistemak porrot arriskuak murrizten ditu abiadura handiko motorraren funtzionamenduan.

Nola bermatzen du epe luzerako errotorearen errendimendua orekatzeak?

Orekatze dinamikoak bibrazio-iturriak ezabatzen ditu, motorra lasai funtzionatzen duela eta errodamenduen bizitza luzatzen du. Plano bikoitzeko oreka-sistema batek masaren banaketa neurtzen du eta desoreka automatikoki zuzentzen du materiala kendu edo mikro-zulaketaren bidez. Orekatze-zehaztasuna ≤1 mg-ra iristen da, etxetresna elektrikoen, automozio-eragileen eta industria-tresnen estandarrak betetzen dituena.

Nola balioztatzen du proba elektrikoek errotore bakoitza muntatu aurretik?

Proba-estazioek gorakada probak, erresistentzia egiaztapenak, isolamenduaren neurketa eta zirkuituaren jarraikortasunaren egiaztapena eskaintzen dituzte. 5 kV arteko gorakada-probak ikuskapen edo ikuskapen mekanikoetarako ikusezinak diren isolamendu-akatsak hautematen ditu. Proba elektrikoek errotore bakoitzak lineatik irten aurretik parametro funtzionalak betetzen dituela baieztatzen du, beheranzko hutsegite garestiak saihestuz.

Nola hobetzen du automatizazioak errendimendua, kalitatea bermatzea eta kostu-eraginkortasuna?

Automatizazioa errotoreen fabrikazio modernoaren oinarria da, irteera-tasa handiagoak ahalbidetzen dituena, produkzio akatsak eta lan intentsitatea murrizten dituen bitartean.

Nola murrizten du prozesu automatizatuak aldakortasuna?

Prozesu-estazio bakoitza PLC zentralizatu baten edo PC industrialaren plataforma baten bidez komunikatzen da. Sentsoreek indarra, momentua, tentsioa eta lerrokatzeari buruzko datuak biltzen dituzte. Irregulartasun bat gertatzen denean, sistemak parametroak doitzen ditu edo ekoizpena gelditzen du lote akastunak ekiditeko. Begizta itxiko kontrol honek emaitza aurreikusgarriak eta errepikagarriak bermatzen ditu.

Nola hobetzen dituzte ikusmenaren ikuskapen-sistemek akatsak detektatzeko tasak?

Ikuskapen optikoak errebak, marradurak, deformazioak eta dimentsio-desbideraketak detektatzen ditu. ≥99% hautemateko zehaztasunarekin, ikusmen-sistemak eskuzko ikuskapenarekiko menpekotasuna murrizten du. Akats motak ere dokumentatzen ditu, arrazoiak aztertzea eta etengabeko hobekuntza ahalbidetuz.

Nola murrizten du automatizazioak fabrikatzaileentzako kostu operatiboa?

Automatizazioak esku-lana murrizten du, birlanketa-tasak murrizten ditu, errendimendua handitzen du eta txatarra murrizten du. Hasierako inbertsioa handiagoa den arren, epe luzerako kostu-onura koherentzia handiagotik, etekin gutxiagotik, kalitate egonkortik eta irteera aurreikusi daitekeen programaziotik sortzen da.

Nola mantentzen du lerroak unitate bakoitzaren trazabilitatea?

Trazabilitatea-sistemek errotore bakoitzari prozesuko datuei lotutako serie-kode batekin etiketatzen dute. Horrek kalitatearen auditoretza, bermeen kudeaketa eta betetzea hobetzen ditu ekoizpen-historia dokumentatua behar duten automozio eta industria-sektoreetan.

Nola onartzen ditu sistemak eskalatzea, pertsonalizazioa eta etorkizunerako prest dauden ekoizpen-erreferentziak?

Automobilgintzan, HVAC, etxetresna elektrikoetan, jostailu robotikoetan eta industria-ekipamenduetan DC motorren eskaera hazten doan heinean, fabrikatzaileek diseinu-aldaketei eta errotoreen zehaztapen askotarikoak egokitzen zaizkien ekoizpen-lerroak behar dituzte.

Nola ahalbidetzen du diseinu modularrak ekoizpenaren eskalatzea?

Geltokiak gehitu, kendu edo berritu egin daitezke errendimendu-helburuekin bat egiteko. Fabrikatzaileek konfigurazio erdi-automatikoetatik guztiz automatikoetara eska dezakete eskaria handitu ahala. Modularitate honek mantentze-lanak errazten ditu eta geldialdi-denbora murrizten du.

Nola egokitzen da linea errotoreen tamaina desberdinetara?

Egokitze erregulagarriek, bihurriketa-eredu programagarriak eta ardatz-egokitze-modulu malguek errotoreen dimentsio anitzetan bateragarritasuna bermatzen dute. Egokitzapen honek produktuen dibertsifikazioa onartzen du, ekoizpen-lerro paralelorik behar izan gabe.

Sentsore aurreratuen integrazioak nola prestatzen du sistema etorkizuneko eguneratzeetarako?

Fabrikatzaileek gero eta gehiago hartzen dute aurreikuspeneko mantentze-lanak, bibrazio-sentsoreak, kamera termikoak eta errendimendu-analisiak aprobetxatuz. Sentsore hauek higadura goiz detektatzeko aukera ematen dute, funtzionamendu-denbora handia mantentzen laguntzen baitute.

Nola ahalbidetzen du digitalizazioak urruneko monitorizazioa eta optimizazioa?

Konektibitate industrialak denbora errealeko errendimendu-panelak, urruneko errore-diagnostikoak eta ekoizpen-analisiak ahalbidetzen ditu. Taldeek ziklo-denborak, txatarra-tasak eta makinen baldintzak kontrola ditzakete, datuetan oinarritutako ekoizpen-erabakiak ahalbidetuz.

Nola aplikatu dezakete fabrikatzaileek sistema hau abantaila lehiakorretarako eta epe luzerako balio operatiborako?

DC eskuiladun errotoreen ekoizpen-lerroa makina soil bat baino aktibo estrategikoa da. Bere balioa hedapenari eusteko, produktuaren kalitatea hobetzeko eta merkatu lehiakorretan aurreikusteko errendimendua eskaintzeko gaitasunean datza.

Nola hobetzen du lineak beheko fabrikatzaileen bezeroen gogobetetasuna?

Errotorearen errendimendu egonkorrak motorraren zarata murrizten du, momentuaren koherentzia handitzen du eta produktuaren fidagarritasuna hobetzen du. Fabrikatzaileek berme-erreklamazio gutxiago eta kontsumitzaileen balorazio handiagoak lortzen dituzte.

Nola murrizten ditu errendimenduaren optimizazioak denborak?

Errotore bakoitzeko 3-7 segundoko ziklo-denbora txikia izanik, ekoizpen-programazioa zehatzagoa bihurtzen da. Honek just-in-time entrega onartzen du, bereziki automobilgintza eta etxetresna elektrikoetako OEM eta ODM bezeroentzat.

Zehaztasun handiko markaren ospea eta merkatu-kuotaren hazkundea nola eragiten du?

Errotorearen kalitate bikainak azken produktuen errendimendua hobetzen du. Horrek markaren fidagarritasuna indartzen du eta epe luzerako bezeroekiko harremanak onartzen ditu merkatu global lehiakorretan.

Maiz egiten diren galderak (FAQ)

Nola mantentzen du produkzio-lerroak bobinaren bobinaketaren kalitate koherentea ekoizpen-ziklo luzeetan zehar?

Lerroak harilaren tentsioa, biraketa-abiadura eta bira-zenbaketa kontrolatzen ditu begizta itxiko monitorizazioa duten serbo-motorren bidez. Hari-tenkagailuek eta lerrokatze-sentsoreek desbideratzeak saihesten dituzte funtzionamendu luzean ere. Horrek bobinaren dentsitate uniformea, erresistentzia egonkorra eta momentua irteera fidagarria bermatzen ditu errotore bakoitzeko.

Nola egiten da errotorearen oreka bibrazioak kentzeko eta sistemaren iraunkortasuna hobetzeko?

Orekatzeko makina dinamikoek masa-banaketa neurtzen dute plano bikoitzeko analisia erabiliz. Desoreka hautematen denean, sistemak konpentsatzen du materiala kenduz edo pisuaren banaketa doitasun handiz doituz. Prozesu honek errendimendu leuna, bibrazio minimoa eta osagaien iraupen luzeagoa bermatzen ditu.

Ondorioa eta Kontaktua

DC Brushed Rotor Ekoizpen Linea guztiz diseinatutako fabrikazio-ekosistema bat da, zehaztasun mekanikoa, kontrol elektronikoa eta kalitatea bermatzeko teknologia aurreratuak integratzen dituena, bolumen handiko errotoreen ekoizpen koherentea emateko. Bere oinarrizko gaitasunak dimentsioko zehaztasuna mantentzean, errendimendu elektriko egonkorra bermatzean, aldakuntza operatiboa murrizten eta produkzio eredu eskalagarriak onartzen ditu. Industriek gero eta motor aplikazio sofistikatuagoak hartzen dituzten heinean, errotorearen kalitate fidagarriaren garrantzia hazten ari da. Hemen deskribatzen diren sistemei esker, fabrikatzaileek eskakizun horiek modu eraginkorrean bete ditzakete automatizazioan, kontrol digitalean eta mantentze-lan adimendunetan etorkizuneko hobekuntzak prestatzen dituzten bitartean.

Errotoreak ekoizteko gaitasun fidagarriak bilatzen dituzten erakundeentzat,SHUAIRUI®Ingeniaritza teknikoko soluzioak eskaintzen ditu hainbat industria-sektoretara egokitutakoak. Zehaztapenak, pertsonalizazio aukerak edo proiektuak integratzeko laguntza aztertzeko, mesedezjarri gurekin harremanetankontsulta gehiago egiteko.